企业信息

北京智控理工伟业科教设备有限公司

地址:北京市通州区马驹桥景盛南二街15号(中关村园区金桥科技产业基地)

电 话:010-82827827 82827835

传 真:010-68948559

网 址:http://www.bjlg.com

邮 箱:Ligong99@163.com

QQ:476528239 1183686277

更多相关信息

- 无线电发送与接收实验

- 位置随动控制系统

- 温度控制模型

- 信号与系统·控制理论计算机控制技术实验箱(配USB数据采集卡、联网型)

- 信号与系统控制理论实验箱

- 电能表接线仿真培训装置

- 低压计量反窃电仿真培训装置

- 10kV高压柜实训装置

- 低压电路实训装置

- 断路器漏电保护培训装置

- 二次负荷及压降模拟系统

- 门禁控制系统考核培训装置

- 巡更管理系统考核培训装置

- 通风排烟系统考核培训装置

- 气体灭火系统培训装置

- 采油实训装置

- 传热操作实训装置

- 吸收工考核培训装置

- 萃取工考核培训装置(DCS控制)

- 轮胎硫化机实训装置

- 全数字交流变频控制提升机实训装置

- 架线式煤矿电机车变频调速系统实训装置

- 矿井提升机系统实训装置(直流调速)(工程型)

- 三专两闭锁演示装置

- 井下双回路供电演示装置

- 矿井胶带输送机电气控制实训装置

- 矿井通风机电气控制实训装置

- 络筒机电气技能实训装置

- 剑杆织机电气技能实训装置

- 络筒机电气技能实训装置

- 整经机电气技能实训装置

- 细纱机电气技能实训装置

- 梳棉机电气技能实训装置

- 单轴流开棉机电气技能实训装置

- 冷饮制品自动化生产线实训系统(工程型)

- 啤酒自动化生产线过程控制实训系统(工程型)

- 电力系统发电机保护仿真实训装置

- 电力系统微机变压器保护实训考核装置

- 热工仪表及控制实训装置

- 装表接电工实训系统

矿井提升机系统实训装置(直流调速)(工程型)

矿井提升机也称矿井卷扬机,是煤炭、有色金属矿石等生产过程中的大型关键设备,也是井上和井下的唯一输送通道。提升机主要用于升降人员和矿石、煤炭等,其性能和安全可靠性直接影响着煤炭、矿石的生产及作业人员的生命安全,一旦发生事故必然导致人员伤亡和设备的严重损坏,矿山正常生产中断,造成重大的经济损失,素有“矿山咽喉”之称。矿井提升机种类繁多,按照井道结构分,有立井与斜井;按照传动电机分,为交流传动和直流传动提升机;按容器功能分,则有箕斗和罐笼;按钢丝绳结构方式分,则有单绳和多绳摩擦轮提升机:按矿井功能分为主井(输送矿产品)与副井(输送人员与材料等);按提车点的多少分为单水平和多水平提升机。纵观电气传动系统的发展历程,它经历了从恒速到调速,从低性能到高性能,从单机独立运行到多机系统控制等发展过程。随着技术的发展,对电气传动在起制动、正反转以及调速精度、调速范围、静态特性、动态响应等方面都提出了更高的要求,这就要求大量使用调速系统。在工程实践中多有许多生产机械要求在一定的范围内进行速度的平滑调节,并且要求有良好的静、动态性能。本文中讲到的主要是矿井提升机的双闭环直流调速系统。

矿井提升机系统实训装置(直流调速)(工程型)中,为了实现在允许条件下最快起动,关键是要获得一段使电流保持为最大值的恒流过程。按照反馈控制规律,采用某个物理量的负反馈可以保持该量基本不变,因此采用电流负反馈得到近似的恒流过程。为了在启动过程中只有电流负反馈起作用以保证最大允许恒定电流,不应让它和转速负反馈同时加到一个调节器的输入端。到达稳定转速后希望能使转速恒定,静差尽可能小,应只要转速负反馈,不再靠电流负反馈发挥主要作用。因此,需要一种调速系统使既有转速和电流两种负反馈作用,又使它们只能分别在不同的阶段起主要作用,即转速、电流双闭环调速系统。

1双闭环直流调速系统的组成与工作原理

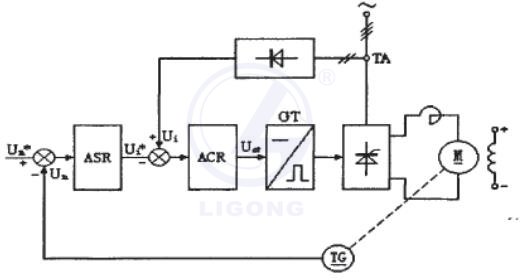

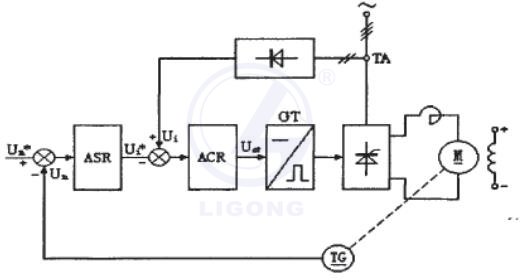

双闭环直流调速系统采用速度环、电流环双闭环控制系统,为了实现转速和电流两种负反馈分别起作用,在系统中设置了两个调节器,分别调节转速和电流,两者之间实行串级联接。这就是说,把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制晶闸管整流器的触发装置。从闭环结构上看,电流调节环在里面,叫做内环;转速调节环在外面,叫做外环。转速电流双闭环控制的直流调速系统是最典型的直流调速系统,其原理结构如图1.1所示。其中,ACR为电流调节器,ASR为转速调节器, GT为脉冲触发器,TG为测速电机,TA为电流互感器。

图1-1直流电动机双闭环调速系统原理图

双闭环控制直流调速系统的特点是:电动机的转速和电流分别由两个独立的调节器分别控制,且转速调节器的输出就是电流调节器的输入,因此电流环能够随转速的偏差调节电动机电枢电流。当转速低于给定转速时,转速调节器的积分作用使输出增加,即电流给定上升,并通过电流环调节使电动机电流增加,从而使电动机获得加速转矩,电动机转速上升;当实际转速高于给定转速时,转速调节器的输出减小,即电流给定减小,并通过电流环调节使电动机电流下降,电动机将因为电磁转矩减小而减速。在当转速调节器饱和输出达到限幅值时,电流环即以最大电流限制实现电动机的加速,使电动机的起动时间最短。在不可逆调速系统中,由于晶闸管整流器不能通过反向电流,因此不能产生反向制动转矩而使电动机快速制动。

双闭环调速系统的调节器均采用PI调节器。比例积分调节器能够快速响应控制作用并能消除静差,静、动态特性较好,抗干扰能力强,对整个系统能够起到安全保护作用,提高了系统的稳定性。两个调节器的输出都是带限幅作用的,转速调节器ASR的输出限幅电压‰。决定了电流给定电压的最大值,电流调节器ACR的输出限幅电压‰限制了电力电子变换器的最大输出电压‰。当负载电流小于‰时表现为转速无静差,转速负反馈起主要调节作用。当负载电流达到‰时,对应于转速调节器的饱和输出‰’,这时,电流调节器起主要调节作用,系统表现为电流无静差,得到过电流的自动保护。转速调节器的作用:使转速跟随给定变化,稳态无静差;对负载变化起抗扰作用;其输出的限幅值决定允许的最大电流。电流调节器的作用:对电网电压波动起及时抗扰作用;起动时保证获得允许的最大电流;在转速调节过程中,使电流跟随其给定电压变 化;电机过载甚至堵转时,限制电枢电流的最大值,从而起到快速的保护作用,如果故障消失,系统能够自动恢复正常。

2双闭环直流调速系统的数学模型和动态性能分析

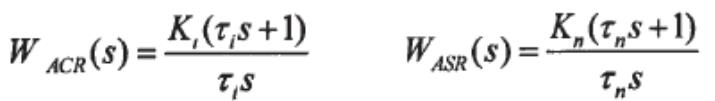

2-1双闭环直流调速系统的数学模型

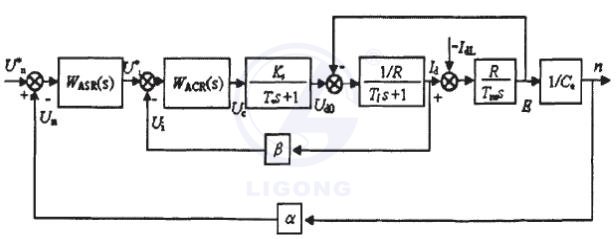

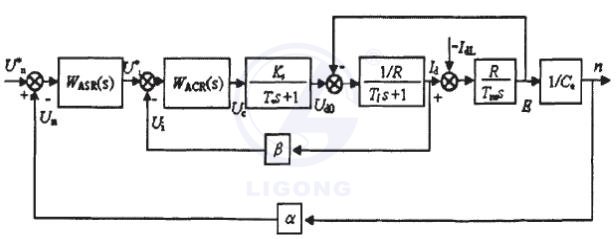

双闭环直流调速系统的动态结构图,如图1.2所示。

图1-2双闭环直流调速系统的动态结构框图

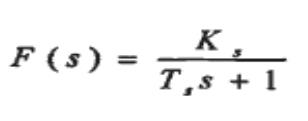

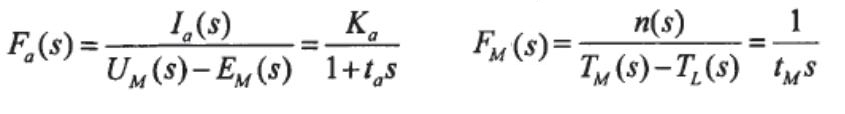

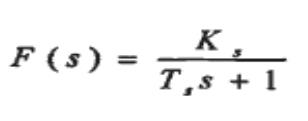

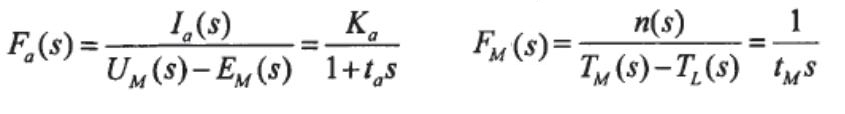

其中,以U*为给定电压,Ut*为ASR的输出电压,Uct为晶闸管整流器的控制电压,Ud为晶闸管整流器的输出电压,IdL为负载电流,α为转速反馈系数,β为电流反馈系数。晶闸管整流器是一个具有滞后的放大环节,其滞后时间Ts是由晶闸管整流器在两个自然换相点间的失控引起的。实际工程计算中,将晶闸管整流环节的传递函数取为一阶惯性环节,即

(1.1)

(1.1)

式中Ts一滞后时间;Ks一晶闸管整流器的放大系数。 直流电动机的电枢部分的传递函数可以等效于如下: (1.2)

(1.2)

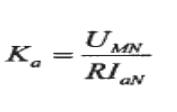

式中Ka为电枢回路放大系数

Tm一为电动机机电时间常数

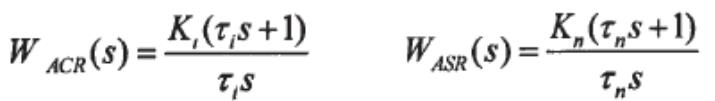

WAsR(S)和WAcR(S)分别表示转速调节器和电流调节器的传递函数。

式中,Ki和τi分别为电流调节器的比例放大系数和领先时间常数;Kn和τn分别为转速调节器的比例放大系数和领先时间常数。

2.2 双闭环直流调速系统的动态性能分析

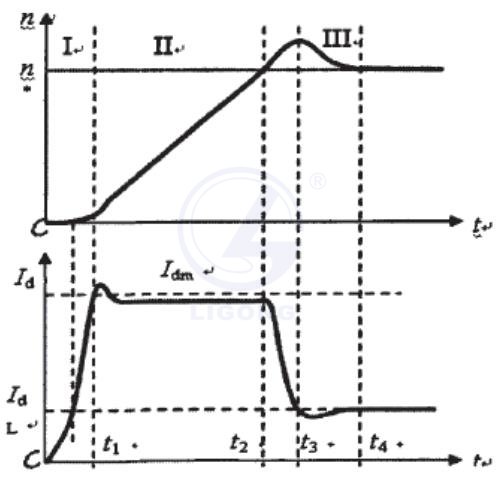

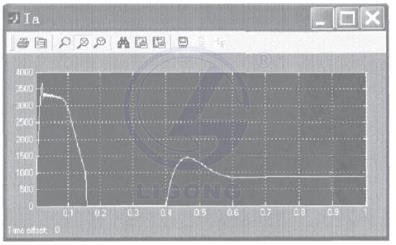

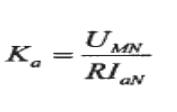

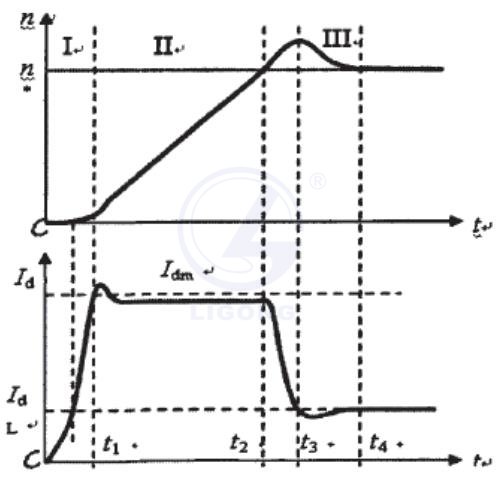

图1-3双闭环直流调速系统起动过程

双闭环系统起动前处于停车状态,此时“’=0,%=0,移相角a=90。即触发脉冲在初始相位上,整流电压%=0,电动机转速n=0。

知双闭环直流调速系统突加给定电压巩’由静止状态起动时,转速和电流的动态过程示于图3.3。由于在起动过程中转速调节器ASR经历了不饱和、饱和、退饱和三种情况,整个动态过程就分成图中标明的I、II、III~三个阶段。

第1阶段(0-t1)是电流上升阶段。突加给定电压Un*后,以Uc, Ud0、Id都上升,在Id没有达到负载电流IdL以前,电机还不能转动。当Id>=IdL后,电机开始起动,由于机电惯性的作用,转速不会很快增长,因而转速调节器ASR的输入偏差电压∆Un=Un*-Un的数值仍较大,其输出电压保持限幅值Uim*,强迫电流历迅速上升。直到Id≈IdL,电流调节器很快就压制了Id的增长,标志着这一阶段的结束。在这一阶段中, ASR很快进入并保持饱和状态,而ACR不饱和。

第II阶段(t1-t2)是恒流升速阶段。ASR饱和,转速环相当于开环,在恒值电流给定Uim*下的电流调节系统,基本上保持电流Id恒定,因而系统的加速度恒定,转速呈线性增长。与此同时,电机的反电动势E也按线性增长,对电流调节系统来说, E是一个线性渐增的扰动量,为了克服它的扰动, Ud0和Uc以也必须基本上按线性增长,才能保持Id恒定。当ACR采用PI调节器时,要使其输出按线性增长,输入偏差电压ui=Uim-Ui必须维持一定的恒值,也就是说, Id应略低于Idm。

第III阶段(t2以后)是转速调节阶段。当转速上升到给定值n*=n0时,转速调节器ASR的输入偏差减小到零,输出维持在限幅值Uim*,电机仍在加速,使转速超调。转速超调后, ASR输入偏差电压变负,开始退出饱和状态, Ui*和Id很快下降。但是,只要历仍大于负载电流玩,转速就继续上升。直到历嘞时,转矩Te=TL,则dn/dt=0,转速刀才到达峰值(t=t3时)。此后,电动机开始在负载的阻力下减速,与此相应,在t3~t4时间内, Id<IdL,直到稳定。如果调节器参数整定得不够好,也会有一段振荡过程。在这最后的转速调节阶段内, ASR和ACR都不饱和, ASR起主导的转速调节作用,而ACR则力图使厶尽快地跟随其给定值Ui*。

3 双闭环直流调速系统的工程方法设计

直流电机双闭环调速系统的工程设计主要是设计两个调节器。调节器的设计一般包括两个方面:第一选择调节器的结构,以确保系统稳定,同时满足所需的稳态精度;第二选择调节器的参数,以满足动态性能指标。

为了方便设计讲解,我们就设某直流电动机,额定电压PN=1500kw,额定电枢电压UN=800V,额定电枢电流IaN=2164A,额定转速nN=44r /min,电枢转动惯量J=15300kg·m2,电枢额定转矩TN=325.7KN·m, 电枢回路总电阻R=0. 1Ω,电枢回路电感La=3.25mH,允许电流过载倍数2.2倍,励磁电压110V,转速反馈系数a=0. 227V·min/r,电流反馈系数β=1/2.2=0.45V/ A,

电流给定和反馈滤波时间常数Toi一般取1-3ms,这里取Ton=o.001s,转速给定和反馈滤波时间常数Ton一般取5~20ms,这里取Ton=0.01s。

3.1 电流调节器的设计

取三相桥式晶闸管整流装置的滞后时间为0.0017s,电流坏小时间常数为0.0037s,电磁时间常数为0.072s。

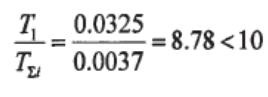

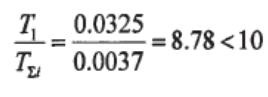

根据性能指标要求σi%≤10%,且 电流环按典型I型系统设计。

电流环按典型I型系统设计。

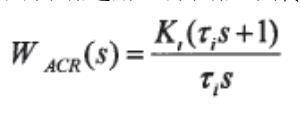

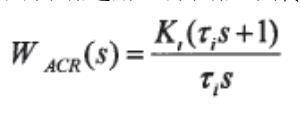

电流环按典型I型系统设计,电流调节器选用PI调节器,其传递函数为:

其中,Ki和τi分别为电流调节器的比例放大系数和领先时间常数。

为了将电流环校正成典型I型系统,电流调节器的领先时间常数τi对消控制对象中的大惯性时间常数Ti,即取τi=Ti=0.0325s。

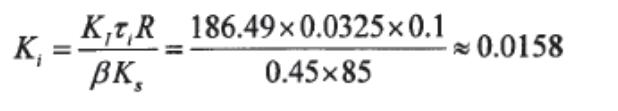

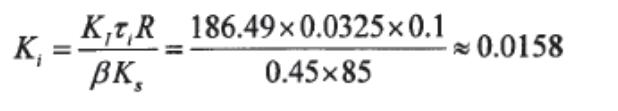

为了满足σi%≤10%的要求,应取KiTΣi=0.69.于是可以求得ACR的比例放大系数为:

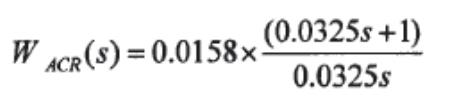

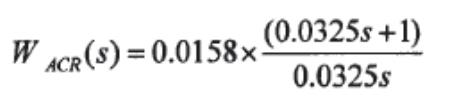

则电流调节器传递函数为:

经检验设计后电流环可以达到的动态指标为σi%=8. 94%<=10%。

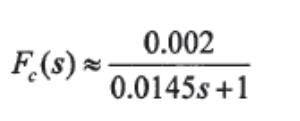

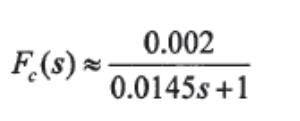

由于转速环的截止频率远高于电流环的截止频率,且电枢电流环闭环传递函数分母中的s2项的系数远小于s项的系数,因此电枢电流环闭环传递函数分母中的二次项可被忽略,则电枢电流闭环传递函数可以等效成一个惯性环节,即

3.2 转速调节器的设计

取转速环小时间常数为0.0174s。

由于设计要求无静差,因此转速调节器必须含有积分环节,又考虑到动态要求,转速调节器采用PI调节器,按典型II型系统设计转速环。

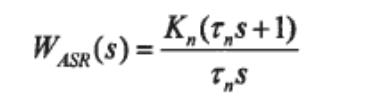

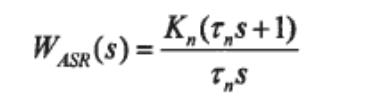

转速调节器的传递函数为

其中,Kn和τn分别为转速调节器的比例放大系数和领先时间常数。

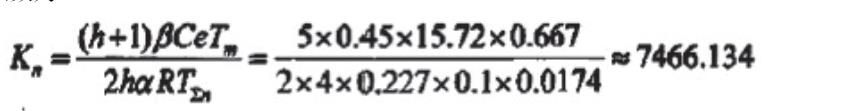

综合考虑动态抗扰性能和起动动态性能,取中频宽h=4,按Mrmin准则选择参数,则ASR的超前时间常数为

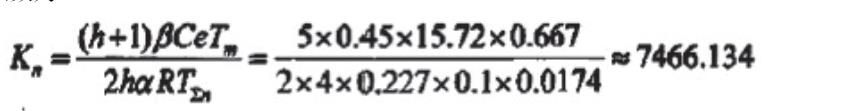

转速调节器比倒系数为

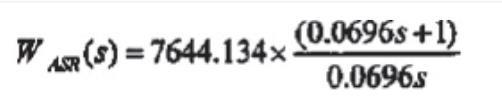

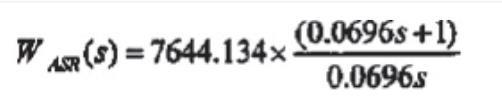

则电流调节器传递函数为

经检验,σn=2.783%,满足σn ≤5%的设计要求。

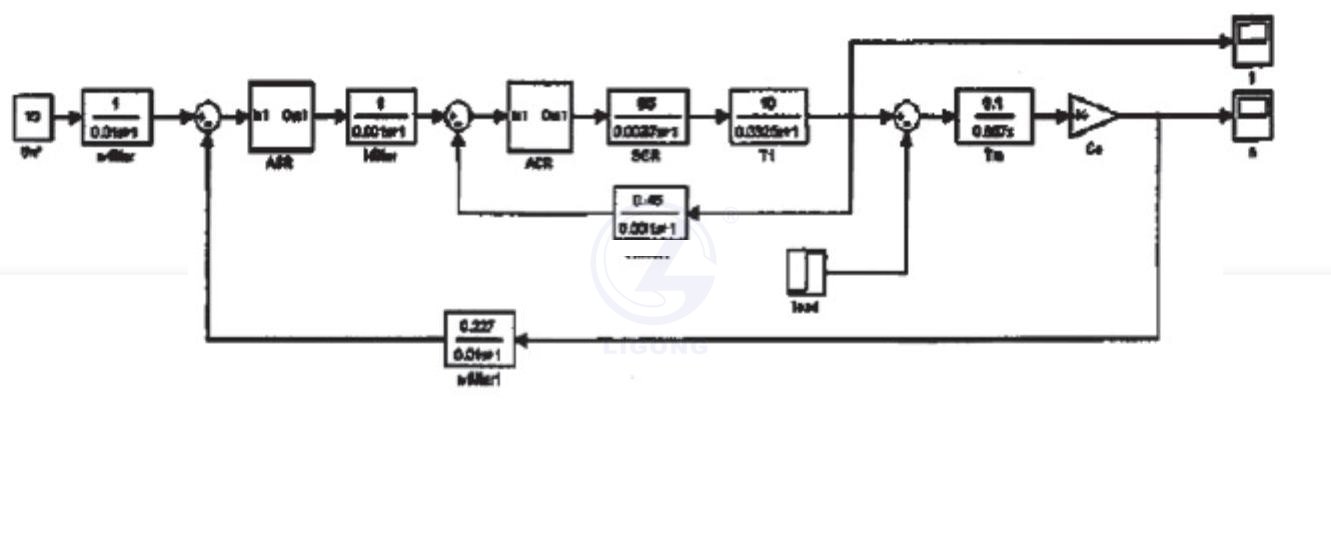

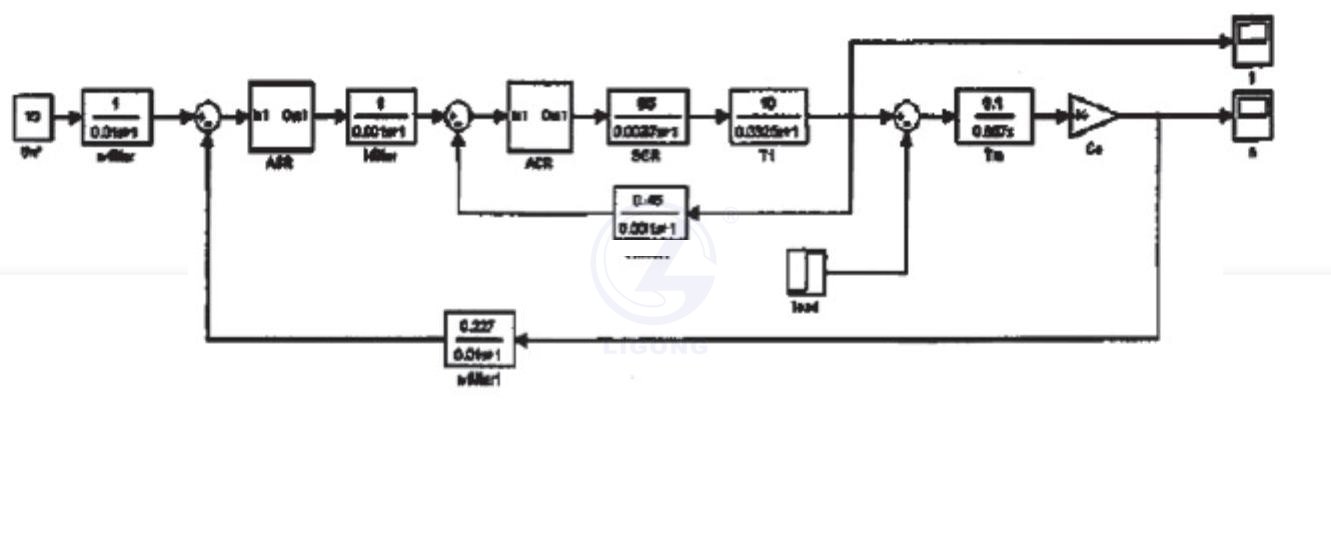

4 双闭环直流调速系统的建模与仿真

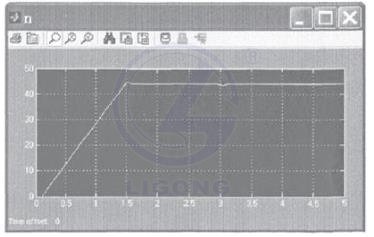

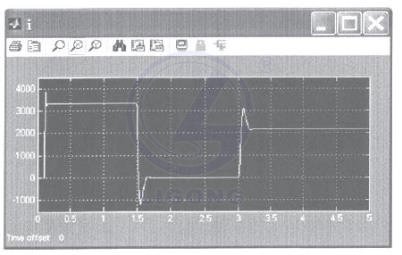

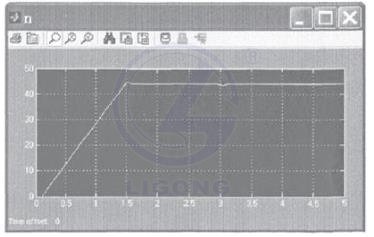

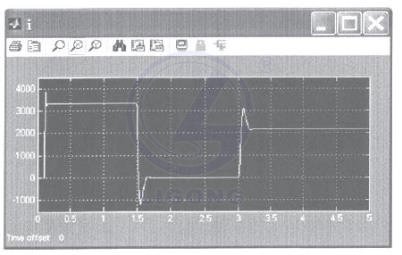

依据系统的动态结构框图,通过工程设计的方法建立的转速、电流双闭环调逮系统 确定了控制嚣的结构及参数。叩得到了双闭环谓速系统的数学模型.如图4.1所示。其中给定为额定转速44r/min。系统空载起动。在3s后突加1/2额定负载.仿真结果如图4-2和4-3所示。

4-1基于数学模型的双闭环直流调速系统模型

4-2 电动机转速曲线

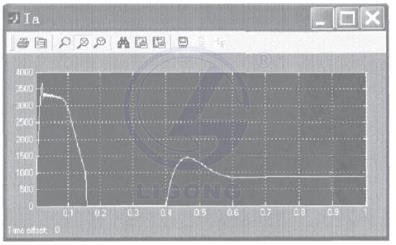

3-3电枢电流曲线

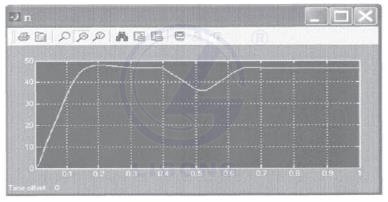

4.2 基于电气原理图的双闭环直流调速系统仿真

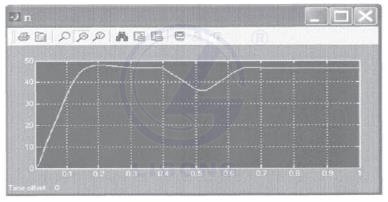

基于电气原理图的6脉冲触发的双闭环控制直流调速系统的仿真模型如图4.7所示。 模型由晶闸管.电动机组成的主回路和由转速、电流调节器组成的控制回路两部分构成。 其中主回路部分由交流电源、晶闸管整流器、同步6脉冲触发器、移相控制环节和电动 机等环节构成;控制部分主要是出转速、电流调节器.以及反馈滤波环节构成。 模型中转速反馈和电流反馈均取自电动机测量单元的转速、电流输出端,减少了转 速和电流榆测环节,这不会影响仿真的真实性。电流调节器的输出端接移相控制模块的 输入端,而电流调节器的输出限幅就决定了触发脉冲的控制角。

其中系统给定为额定转速44r/min。 仿真结果如图4-5、4-6所示。

图4-5电动机转速曲线

图4-6电动机电枢电流曲线

仿真结果分析与比较:

从图4-5和图4-6可以看出,0.18s左右电动机起动过程结束,电枢电流下降到零, 转速到达额定转速,在0.4s加1/2的额定负载,使电动机的电流上升转速下降,经过0.2s 左右的调节时间后,转速恢复到原系统输出值,电动机输出电流则由空载电流变至负载电流,直至到达稳态。尽管转速已经超调,电流给定变负,但本系统为不可逆调速系统晶闸管整流装置,不能产生反向电流,这时电枢电流为零,电动机的电磁转矩也为零,没有反向制动转矩。

比较基于数学模型调速系统(图4.4)和基于电气原理图调速系统(图4.6)的仿真结果:

在图4.4中,由于晶闸管整流器的传递函数是线性的,输出电压可以变负,所以电动机电枢电流响应出现负值,并且由于动态结构图中把晶闸管整流器、电机等器件理想化,所以仿真曲线理想、光滑且调节速度较快,但在实际中由于器件误差的存在,仿真曲线曲折且调节速度较慢。

矿井提升机系统实训装置(直流调速)(工程型)中,为了实现在允许条件下最快起动,关键是要获得一段使电流保持为最大值的恒流过程。按照反馈控制规律,采用某个物理量的负反馈可以保持该量基本不变,因此采用电流负反馈得到近似的恒流过程。为了在启动过程中只有电流负反馈起作用以保证最大允许恒定电流,不应让它和转速负反馈同时加到一个调节器的输入端。到达稳定转速后希望能使转速恒定,静差尽可能小,应只要转速负反馈,不再靠电流负反馈发挥主要作用。因此,需要一种调速系统使既有转速和电流两种负反馈作用,又使它们只能分别在不同的阶段起主要作用,即转速、电流双闭环调速系统。

1双闭环直流调速系统的组成与工作原理

双闭环直流调速系统采用速度环、电流环双闭环控制系统,为了实现转速和电流两种负反馈分别起作用,在系统中设置了两个调节器,分别调节转速和电流,两者之间实行串级联接。这就是说,把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制晶闸管整流器的触发装置。从闭环结构上看,电流调节环在里面,叫做内环;转速调节环在外面,叫做外环。转速电流双闭环控制的直流调速系统是最典型的直流调速系统,其原理结构如图1.1所示。其中,ACR为电流调节器,ASR为转速调节器, GT为脉冲触发器,TG为测速电机,TA为电流互感器。

图1-1直流电动机双闭环调速系统原理图

双闭环控制直流调速系统的特点是:电动机的转速和电流分别由两个独立的调节器分别控制,且转速调节器的输出就是电流调节器的输入,因此电流环能够随转速的偏差调节电动机电枢电流。当转速低于给定转速时,转速调节器的积分作用使输出增加,即电流给定上升,并通过电流环调节使电动机电流增加,从而使电动机获得加速转矩,电动机转速上升;当实际转速高于给定转速时,转速调节器的输出减小,即电流给定减小,并通过电流环调节使电动机电流下降,电动机将因为电磁转矩减小而减速。在当转速调节器饱和输出达到限幅值时,电流环即以最大电流限制实现电动机的加速,使电动机的起动时间最短。在不可逆调速系统中,由于晶闸管整流器不能通过反向电流,因此不能产生反向制动转矩而使电动机快速制动。

双闭环调速系统的调节器均采用PI调节器。比例积分调节器能够快速响应控制作用并能消除静差,静、动态特性较好,抗干扰能力强,对整个系统能够起到安全保护作用,提高了系统的稳定性。两个调节器的输出都是带限幅作用的,转速调节器ASR的输出限幅电压‰。决定了电流给定电压的最大值,电流调节器ACR的输出限幅电压‰限制了电力电子变换器的最大输出电压‰。当负载电流小于‰时表现为转速无静差,转速负反馈起主要调节作用。当负载电流达到‰时,对应于转速调节器的饱和输出‰’,这时,电流调节器起主要调节作用,系统表现为电流无静差,得到过电流的自动保护。转速调节器的作用:使转速跟随给定变化,稳态无静差;对负载变化起抗扰作用;其输出的限幅值决定允许的最大电流。电流调节器的作用:对电网电压波动起及时抗扰作用;起动时保证获得允许的最大电流;在转速调节过程中,使电流跟随其给定电压变 化;电机过载甚至堵转时,限制电枢电流的最大值,从而起到快速的保护作用,如果故障消失,系统能够自动恢复正常。

2双闭环直流调速系统的数学模型和动态性能分析

2-1双闭环直流调速系统的数学模型

双闭环直流调速系统的动态结构图,如图1.2所示。

图1-2双闭环直流调速系统的动态结构框图

其中,以U*为给定电压,Ut*为ASR的输出电压,Uct为晶闸管整流器的控制电压,Ud为晶闸管整流器的输出电压,IdL为负载电流,α为转速反馈系数,β为电流反馈系数。晶闸管整流器是一个具有滞后的放大环节,其滞后时间Ts是由晶闸管整流器在两个自然换相点间的失控引起的。实际工程计算中,将晶闸管整流环节的传递函数取为一阶惯性环节,即

(1.1)

(1.1)式中Ts一滞后时间;Ks一晶闸管整流器的放大系数。 直流电动机的电枢部分的传递函数可以等效于如下:

(1.2)

(1.2)式中Ka为电枢回路放大系数

Tm一为电动机机电时间常数

WAsR(S)和WAcR(S)分别表示转速调节器和电流调节器的传递函数。

式中,Ki和τi分别为电流调节器的比例放大系数和领先时间常数;Kn和τn分别为转速调节器的比例放大系数和领先时间常数。

2.2 双闭环直流调速系统的动态性能分析

图1-3双闭环直流调速系统起动过程

双闭环系统起动前处于停车状态,此时“’=0,%=0,移相角a=90。即触发脉冲在初始相位上,整流电压%=0,电动机转速n=0。

知双闭环直流调速系统突加给定电压巩’由静止状态起动时,转速和电流的动态过程示于图3.3。由于在起动过程中转速调节器ASR经历了不饱和、饱和、退饱和三种情况,整个动态过程就分成图中标明的I、II、III~三个阶段。

第1阶段(0-t1)是电流上升阶段。突加给定电压Un*后,以Uc, Ud0、Id都上升,在Id没有达到负载电流IdL以前,电机还不能转动。当Id>=IdL后,电机开始起动,由于机电惯性的作用,转速不会很快增长,因而转速调节器ASR的输入偏差电压∆Un=Un*-Un的数值仍较大,其输出电压保持限幅值Uim*,强迫电流历迅速上升。直到Id≈IdL,电流调节器很快就压制了Id的增长,标志着这一阶段的结束。在这一阶段中, ASR很快进入并保持饱和状态,而ACR不饱和。

第II阶段(t1-t2)是恒流升速阶段。ASR饱和,转速环相当于开环,在恒值电流给定Uim*下的电流调节系统,基本上保持电流Id恒定,因而系统的加速度恒定,转速呈线性增长。与此同时,电机的反电动势E也按线性增长,对电流调节系统来说, E是一个线性渐增的扰动量,为了克服它的扰动, Ud0和Uc以也必须基本上按线性增长,才能保持Id恒定。当ACR采用PI调节器时,要使其输出按线性增长,输入偏差电压ui=Uim-Ui必须维持一定的恒值,也就是说, Id应略低于Idm。

第III阶段(t2以后)是转速调节阶段。当转速上升到给定值n*=n0时,转速调节器ASR的输入偏差减小到零,输出维持在限幅值Uim*,电机仍在加速,使转速超调。转速超调后, ASR输入偏差电压变负,开始退出饱和状态, Ui*和Id很快下降。但是,只要历仍大于负载电流玩,转速就继续上升。直到历嘞时,转矩Te=TL,则dn/dt=0,转速刀才到达峰值(t=t3时)。此后,电动机开始在负载的阻力下减速,与此相应,在t3~t4时间内, Id<IdL,直到稳定。如果调节器参数整定得不够好,也会有一段振荡过程。在这最后的转速调节阶段内, ASR和ACR都不饱和, ASR起主导的转速调节作用,而ACR则力图使厶尽快地跟随其给定值Ui*。

3 双闭环直流调速系统的工程方法设计

直流电机双闭环调速系统的工程设计主要是设计两个调节器。调节器的设计一般包括两个方面:第一选择调节器的结构,以确保系统稳定,同时满足所需的稳态精度;第二选择调节器的参数,以满足动态性能指标。

为了方便设计讲解,我们就设某直流电动机,额定电压PN=1500kw,额定电枢电压UN=800V,额定电枢电流IaN=2164A,额定转速nN=44r /min,电枢转动惯量J=15300kg·m2,电枢额定转矩TN=325.7KN·m, 电枢回路总电阻R=0. 1Ω,电枢回路电感La=3.25mH,允许电流过载倍数2.2倍,励磁电压110V,转速反馈系数a=0. 227V·min/r,电流反馈系数β=1/2.2=0.45V/ A,

电流给定和反馈滤波时间常数Toi一般取1-3ms,这里取Ton=o.001s,转速给定和反馈滤波时间常数Ton一般取5~20ms,这里取Ton=0.01s。

3.1 电流调节器的设计

取三相桥式晶闸管整流装置的滞后时间为0.0017s,电流坏小时间常数为0.0037s,电磁时间常数为0.072s。

根据性能指标要求σi%≤10%,且

电流环按典型I型系统设计。

电流环按典型I型系统设计。电流环按典型I型系统设计,电流调节器选用PI调节器,其传递函数为:

其中,Ki和τi分别为电流调节器的比例放大系数和领先时间常数。

为了将电流环校正成典型I型系统,电流调节器的领先时间常数τi对消控制对象中的大惯性时间常数Ti,即取τi=Ti=0.0325s。

为了满足σi%≤10%的要求,应取KiTΣi=0.69.于是可以求得ACR的比例放大系数为:

则电流调节器传递函数为:

经检验设计后电流环可以达到的动态指标为σi%=8. 94%<=10%。

由于转速环的截止频率远高于电流环的截止频率,且电枢电流环闭环传递函数分母中的s2项的系数远小于s项的系数,因此电枢电流环闭环传递函数分母中的二次项可被忽略,则电枢电流闭环传递函数可以等效成一个惯性环节,即

3.2 转速调节器的设计

取转速环小时间常数为0.0174s。

由于设计要求无静差,因此转速调节器必须含有积分环节,又考虑到动态要求,转速调节器采用PI调节器,按典型II型系统设计转速环。

转速调节器的传递函数为

其中,Kn和τn分别为转速调节器的比例放大系数和领先时间常数。

综合考虑动态抗扰性能和起动动态性能,取中频宽h=4,按Mrmin准则选择参数,则ASR的超前时间常数为

转速调节器比倒系数为

则电流调节器传递函数为

经检验,σn=2.783%,满足σn ≤5%的设计要求。

4 双闭环直流调速系统的建模与仿真

依据系统的动态结构框图,通过工程设计的方法建立的转速、电流双闭环调逮系统 确定了控制嚣的结构及参数。叩得到了双闭环谓速系统的数学模型.如图4.1所示。其中给定为额定转速44r/min。系统空载起动。在3s后突加1/2额定负载.仿真结果如图4-2和4-3所示。

4-1基于数学模型的双闭环直流调速系统模型

4-2 电动机转速曲线

3-3电枢电流曲线

4.2 基于电气原理图的双闭环直流调速系统仿真

基于电气原理图的6脉冲触发的双闭环控制直流调速系统的仿真模型如图4.7所示。 模型由晶闸管.电动机组成的主回路和由转速、电流调节器组成的控制回路两部分构成。 其中主回路部分由交流电源、晶闸管整流器、同步6脉冲触发器、移相控制环节和电动 机等环节构成;控制部分主要是出转速、电流调节器.以及反馈滤波环节构成。 模型中转速反馈和电流反馈均取自电动机测量单元的转速、电流输出端,减少了转 速和电流榆测环节,这不会影响仿真的真实性。电流调节器的输出端接移相控制模块的 输入端,而电流调节器的输出限幅就决定了触发脉冲的控制角。

其中系统给定为额定转速44r/min。 仿真结果如图4-5、4-6所示。

图4-5电动机转速曲线

图4-6电动机电枢电流曲线

仿真结果分析与比较:

从图4-5和图4-6可以看出,0.18s左右电动机起动过程结束,电枢电流下降到零, 转速到达额定转速,在0.4s加1/2的额定负载,使电动机的电流上升转速下降,经过0.2s 左右的调节时间后,转速恢复到原系统输出值,电动机输出电流则由空载电流变至负载电流,直至到达稳态。尽管转速已经超调,电流给定变负,但本系统为不可逆调速系统晶闸管整流装置,不能产生反向电流,这时电枢电流为零,电动机的电磁转矩也为零,没有反向制动转矩。

比较基于数学模型调速系统(图4.4)和基于电气原理图调速系统(图4.6)的仿真结果:

在图4.4中,由于晶闸管整流器的传递函数是线性的,输出电压可以变负,所以电动机电枢电流响应出现负值,并且由于动态结构图中把晶闸管整流器、电机等器件理想化,所以仿真曲线理想、光滑且调节速度较快,但在实际中由于器件误差的存在,仿真曲线曲折且调节速度较慢。

- 上一篇:三专两闭锁演示装置

- 下一篇:架线式煤矿电机车变频调速系统实训装置