企业信息

北京智控理工伟业科教设备有限公司

地址:北京市通州区马驹桥景盛南二街15号(中关村园区金桥科技产业基地)

电 话:010-82827827 82827835

传 真:010-68948559

网 址:http://www.bjlg.com

邮 箱:Ligong99@163.com

QQ:476528239 1183686277

更多相关信息

- 无线电发送与接收实验

- 位置随动控制系统

- 温度控制模型

- 信号与系统·控制理论计算机控制技术实验箱(配USB数据采集卡、联网型)

- 信号与系统控制理论实验箱

- 电能表接线仿真培训装置

- 低压计量反窃电仿真培训装置

- 10kV高压柜实训装置

- 低压电路实训装置

- 断路器漏电保护培训装置

- 二次负荷及压降模拟系统

- 门禁控制系统考核培训装置

- 巡更管理系统考核培训装置

- 通风排烟系统考核培训装置

- 气体灭火系统培训装置

- 采油实训装置

- 传热操作实训装置

- 吸收工考核培训装置

- 萃取工考核培训装置(DCS控制)

- 轮胎硫化机实训装置

- 全数字交流变频控制提升机实训装置

- 架线式煤矿电机车变频调速系统实训装置

- 矿井提升机系统实训装置(直流调速)(工程型)

- 三专两闭锁演示装置

- 井下双回路供电演示装置

- 矿井胶带输送机电气控制实训装置

- 矿井通风机电气控制实训装置

- 络筒机电气技能实训装置

- 剑杆织机电气技能实训装置

- 络筒机电气技能实训装置

- 整经机电气技能实训装置

- 细纱机电气技能实训装置

- 梳棉机电气技能实训装置

- 单轴流开棉机电气技能实训装置

- 冷饮制品自动化生产线实训系统(工程型)

- 啤酒自动化生产线过程控制实训系统(工程型)

- 电力系统发电机保护仿真实训装置

- 电力系统微机变压器保护实训考核装置

- 热工仪表及控制实训装置

- 装表接电工实训系统

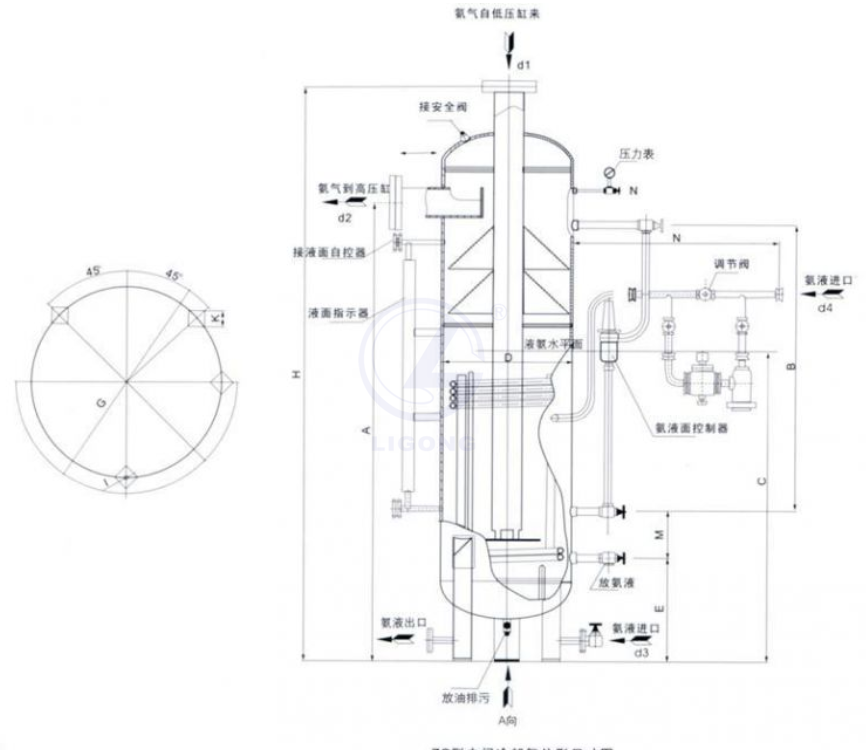

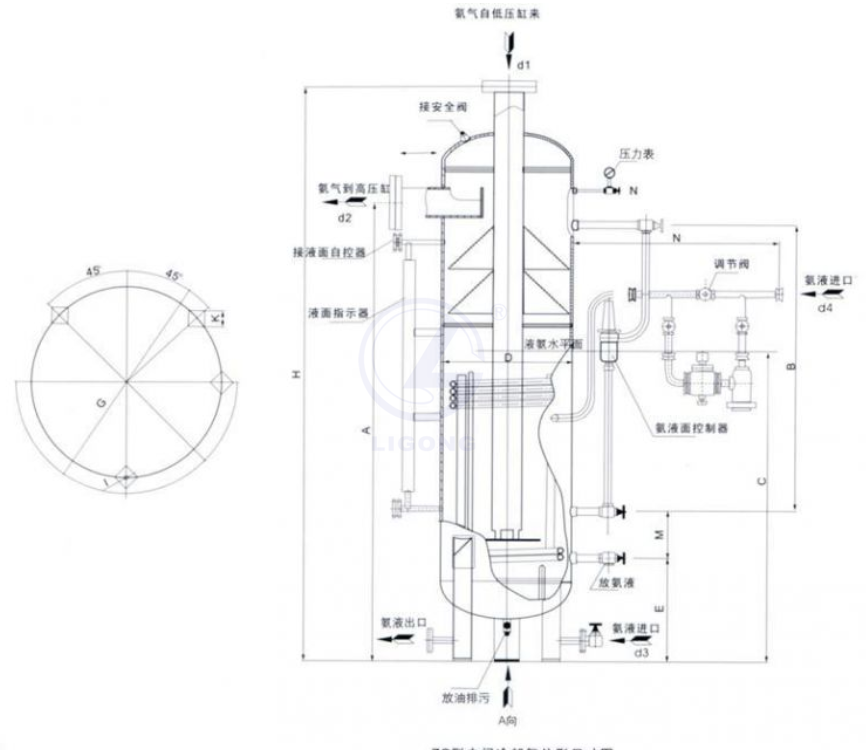

氨制冷系统中间冷却器技能实训考核装置

氨制冷系统中间冷却器技能实训考核装置主题内容与适用范围

本标准规定了氨制冷装置用中间冷却器(以下简称冷却器)的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和运输。

本标准适用于氨制冷装置用中间冷却器。

引用标准

GB 1226 一般压力表

GB 12241 安全阀一般要求

GB/T 13306 标牌

JB/T 6917 制冷装置用压力容器

JB/T 6918 制冷用金属与玻璃烧结液位计和视镜

ZB J73 029 氨制冷装置用管式换热器清洁度测定方法

ZB J73 042 制冷用压力、压差控制器

术语

3.1 中间冷却器

用于双级压缩机中的高压级压缩机吸气和低压级压缩机排气间的换热器,其目的是将高压级压缩机吸入前的制冷剂冷却。

4产品分类

4.1型式

冷却器的结构型式为立式壳盘管式。

4.2 型号

4.2.1型号表示方法

冷却器的型号由大写汉语拼音字母和阿拉伯数字(以下简称数字)组成。其型号的表示方法规定如下

4.2.2型号示例

ZQ7.5-1: 表示名义冷却面积为7.5m2,第一次改型的冷却器。

4.3基本参数

冷却器的名义冷却面积应符合表1的规定。

表1 m2

4.4设计条件

4.4.1 设计压力

盘管内: 2 MPa:

盘管外: 1.4 MPa.

4.4.2 设计温度

盘管内: 50℃;

盘管外: 38℃

5技术要求

5.1一般要求

冷却器应符合本标准的规定,并按经规定程序批准的图样和技术文件制造,也可按用户和制造厂的协议制造。

5.2材料

5.2.1 冷却器主要受压元件的材料应具有材质证明书。

5.2.2 冷却器所用的材料应符合JB/T 6917的规定。

5.3钢管技术要求

5.3.1 冷却器钢管内、外表面不应有锈蚀、裂纹、麻点等缺陷,内、外表面应清洁、干燥

5.3.2 冷却器弯管的弯曲处不应有皱折、压痕等缺陷。

5.4挡液板

冷却器挡液板应平整,表面无锈蚀,挡液板钻孔后应除去毛刺。

5.5液面控制装置

5.5.1 冷却器安装时,液面控制装置应按图样或说明书规定,保证其安装精度。

5.5.2 冷却器的液面控制装置为浮球阀时,浮球阀应灵活、无卡阻。

5.6冷、热加工成型

冷却器的冷、热加工成型应符合JB/T 6917的规定。

5.7焊接与无损探伤

冷却器的焊接与无损探伤应符合JB/T 6917的规定。

5.8试板与试样

冷却器的试板与试样应符合JB/T 6917的规定。

5.9零、部件

冷却器的简体、封头、法兰、支座、支承板、管子等零、部件应符合JB/T 6917的规定。

5.10安全附件

冷却器的安全附件除应符合JB/T 6917的规定外,还应符合以下规定:

a.超压泄放装置应符合GB 12241和有关标准的规定;

b. 高压切断装置应符合ZB J73 042的规定;

c.液位计和视液镜应符合JB/T 6918的规定

d.压力表应符合GB 1226的规定。

5.11 耐压和气密要求

5.11.1 冷却器及其冷却盘管制成后应经压力试验和气密试验,其要求按JB/T 6917的规定。

5.11.2 冷却器采用浮球阀时,所用的浮球应经1.25倍设计压力的水压耐压试验或1.15倍设计压力的气压耐压试验,保压5min,不应变形和渗漏。

5.12清洁度

冷却器内部应清洁,其与制冷剂接触部位的杂质含量应不超过800 mg/m2

5.13外观质量

冷却器造型应美观大方,焊缝表面应无裂纹、气孔、弧坑和夹渣,外表面应涂油漆,油漆应均匀光滑、色泽一致,不应有影响外观的缺陷。

5.14 成套性

成套供应的冷却器应包括:

a氨气进、出口接头

b.氨液进、出口接头;

c.成组装配法兰:

d.平衡管接头:

e.放油接头:

f.安全阀接头。

5.15附件

5.15.1 冷却器的附件为:

a.安全阀:

b.液面指示器:

c.压力表阀及压力表;

d.氨阀;

e.液面控制器或浮球阀

f.放油阀:

g.地脚螺栓

5.15.2 冷却器的其他附件应符合相应标准的规定。

5.16保用期

在用户遵守产品说明书各项规定的条件下,从制造厂发货之日起18个月内,冷却器因制造不良而产生损坏或不能正常工作时,制造厂应免费更换或修理。

6.试验方法

6.1无损探伤

冷却器无损探伤的方法按JB/T 6917的规定。

6.2耐压试验和气密试验

冷却器的耐压和气密试验方法按JB/T 6917的规定。

6.3清洁度测定

冷却器的清洁度的测定方法按ZB J73 029的规定。

7检验规则

7.1一般要求

冷却器应由制造厂的技术检验部门按本标准和技术文件进行检验,合格后方可出厂

7.2 检验项目

每台冷却器制成后均应按以下检验项目进行出厂检验:

a. 检查主要受压元件的材质报告

b.检查冷却器的加工质量

c.检查冷却器的外观质量;

d.检查无损探伤报告

e.检查耐压和气密试验报告

f.核对标牌各项内容

g.按出厂文件核对产品的完整性。

8标志、包装和运输

8.1标志

8.1.1标牌

冷却器应在明显而平整的部位上固定标牌,标牌应符合GB/T 13306的规定,标牌上标出的内容可参照JB/T 6917的规定

8.1. 2 出厂文件

冷却器的出厂文件可参照JB/T 6917的规定。

8.2包装和运输

8.2.1 冷却器所有外露加工表面和接管处应涂防锈剂并妥善密封,组装法兰应用螺栓固紧,其法兰密封面涂防锈油脂后应用盲板封住。

8.2.2 冷却器的油漆、包装、运输可参照JB/T 6917的规定。

本标准规定了氨制冷装置用中间冷却器(以下简称冷却器)的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和运输。

本标准适用于氨制冷装置用中间冷却器。

引用标准

GB 1226 一般压力表

GB 12241 安全阀一般要求

GB/T 13306 标牌

JB/T 6917 制冷装置用压力容器

JB/T 6918 制冷用金属与玻璃烧结液位计和视镜

ZB J73 029 氨制冷装置用管式换热器清洁度测定方法

ZB J73 042 制冷用压力、压差控制器

术语

3.1 中间冷却器

用于双级压缩机中的高压级压缩机吸气和低压级压缩机排气间的换热器,其目的是将高压级压缩机吸入前的制冷剂冷却。

4产品分类

4.1型式

冷却器的结构型式为立式壳盘管式。

4.2 型号

4.2.1型号表示方法

冷却器的型号由大写汉语拼音字母和阿拉伯数字(以下简称数字)组成。其型号的表示方法规定如下

4.2.2型号示例

ZQ7.5-1: 表示名义冷却面积为7.5m2,第一次改型的冷却器。

4.3基本参数

冷却器的名义冷却面积应符合表1的规定。

表1 m2

| 1.0 | 1.5 | 2.0 | 2.5 |

| 3.0 | 3.5 | 4.5 | 5.0 |

| 6.0 | 6.5 | 7.5 | 8.0 |

| 8.5 | 10.0 | 12.0 | 16.0 |

4.4.1 设计压力

盘管内: 2 MPa:

盘管外: 1.4 MPa.

4.4.2 设计温度

盘管内: 50℃;

盘管外: 38℃

5技术要求

5.1一般要求

冷却器应符合本标准的规定,并按经规定程序批准的图样和技术文件制造,也可按用户和制造厂的协议制造。

5.2材料

5.2.1 冷却器主要受压元件的材料应具有材质证明书。

5.2.2 冷却器所用的材料应符合JB/T 6917的规定。

5.3钢管技术要求

5.3.1 冷却器钢管内、外表面不应有锈蚀、裂纹、麻点等缺陷,内、外表面应清洁、干燥

5.3.2 冷却器弯管的弯曲处不应有皱折、压痕等缺陷。

5.4挡液板

冷却器挡液板应平整,表面无锈蚀,挡液板钻孔后应除去毛刺。

5.5液面控制装置

5.5.1 冷却器安装时,液面控制装置应按图样或说明书规定,保证其安装精度。

5.5.2 冷却器的液面控制装置为浮球阀时,浮球阀应灵活、无卡阻。

5.6冷、热加工成型

冷却器的冷、热加工成型应符合JB/T 6917的规定。

5.7焊接与无损探伤

冷却器的焊接与无损探伤应符合JB/T 6917的规定。

5.8试板与试样

冷却器的试板与试样应符合JB/T 6917的规定。

5.9零、部件

冷却器的简体、封头、法兰、支座、支承板、管子等零、部件应符合JB/T 6917的规定。

5.10安全附件

冷却器的安全附件除应符合JB/T 6917的规定外,还应符合以下规定:

a.超压泄放装置应符合GB 12241和有关标准的规定;

b. 高压切断装置应符合ZB J73 042的规定;

c.液位计和视液镜应符合JB/T 6918的规定

d.压力表应符合GB 1226的规定。

5.11 耐压和气密要求

5.11.1 冷却器及其冷却盘管制成后应经压力试验和气密试验,其要求按JB/T 6917的规定。

5.11.2 冷却器采用浮球阀时,所用的浮球应经1.25倍设计压力的水压耐压试验或1.15倍设计压力的气压耐压试验,保压5min,不应变形和渗漏。

5.12清洁度

冷却器内部应清洁,其与制冷剂接触部位的杂质含量应不超过800 mg/m2

5.13外观质量

冷却器造型应美观大方,焊缝表面应无裂纹、气孔、弧坑和夹渣,外表面应涂油漆,油漆应均匀光滑、色泽一致,不应有影响外观的缺陷。

5.14 成套性

成套供应的冷却器应包括:

a氨气进、出口接头

b.氨液进、出口接头;

c.成组装配法兰:

d.平衡管接头:

e.放油接头:

f.安全阀接头。

5.15附件

5.15.1 冷却器的附件为:

a.安全阀:

b.液面指示器:

c.压力表阀及压力表;

d.氨阀;

e.液面控制器或浮球阀

f.放油阀:

g.地脚螺栓

5.15.2 冷却器的其他附件应符合相应标准的规定。

5.16保用期

在用户遵守产品说明书各项规定的条件下,从制造厂发货之日起18个月内,冷却器因制造不良而产生损坏或不能正常工作时,制造厂应免费更换或修理。

6.试验方法

6.1无损探伤

冷却器无损探伤的方法按JB/T 6917的规定。

6.2耐压试验和气密试验

冷却器的耐压和气密试验方法按JB/T 6917的规定。

6.3清洁度测定

冷却器的清洁度的测定方法按ZB J73 029的规定。

7检验规则

7.1一般要求

冷却器应由制造厂的技术检验部门按本标准和技术文件进行检验,合格后方可出厂

7.2 检验项目

每台冷却器制成后均应按以下检验项目进行出厂检验:

a. 检查主要受压元件的材质报告

b.检查冷却器的加工质量

c.检查冷却器的外观质量;

d.检查无损探伤报告

e.检查耐压和气密试验报告

f.核对标牌各项内容

g.按出厂文件核对产品的完整性。

8标志、包装和运输

8.1标志

8.1.1标牌

冷却器应在明显而平整的部位上固定标牌,标牌应符合GB/T 13306的规定,标牌上标出的内容可参照JB/T 6917的规定

8.1. 2 出厂文件

冷却器的出厂文件可参照JB/T 6917的规定。

8.2包装和运输

8.2.1 冷却器所有外露加工表面和接管处应涂防锈剂并妥善密封,组装法兰应用螺栓固紧,其法兰密封面涂防锈油脂后应用盲板封住。

8.2.2 冷却器的油漆、包装、运输可参照JB/T 6917的规定。

- 上一篇:热水型吸收式溴化锂机组综合实训考核装置

- 下一篇:氨制冷氨泵控制与维护实训考核装置